A lean menedzsment legfontosabb eszközei – Megszüntetik a pazarlást, folyamatos fejlődést tesznek lehetővé

Szerző: Nagy Andrea 2023.05.09.

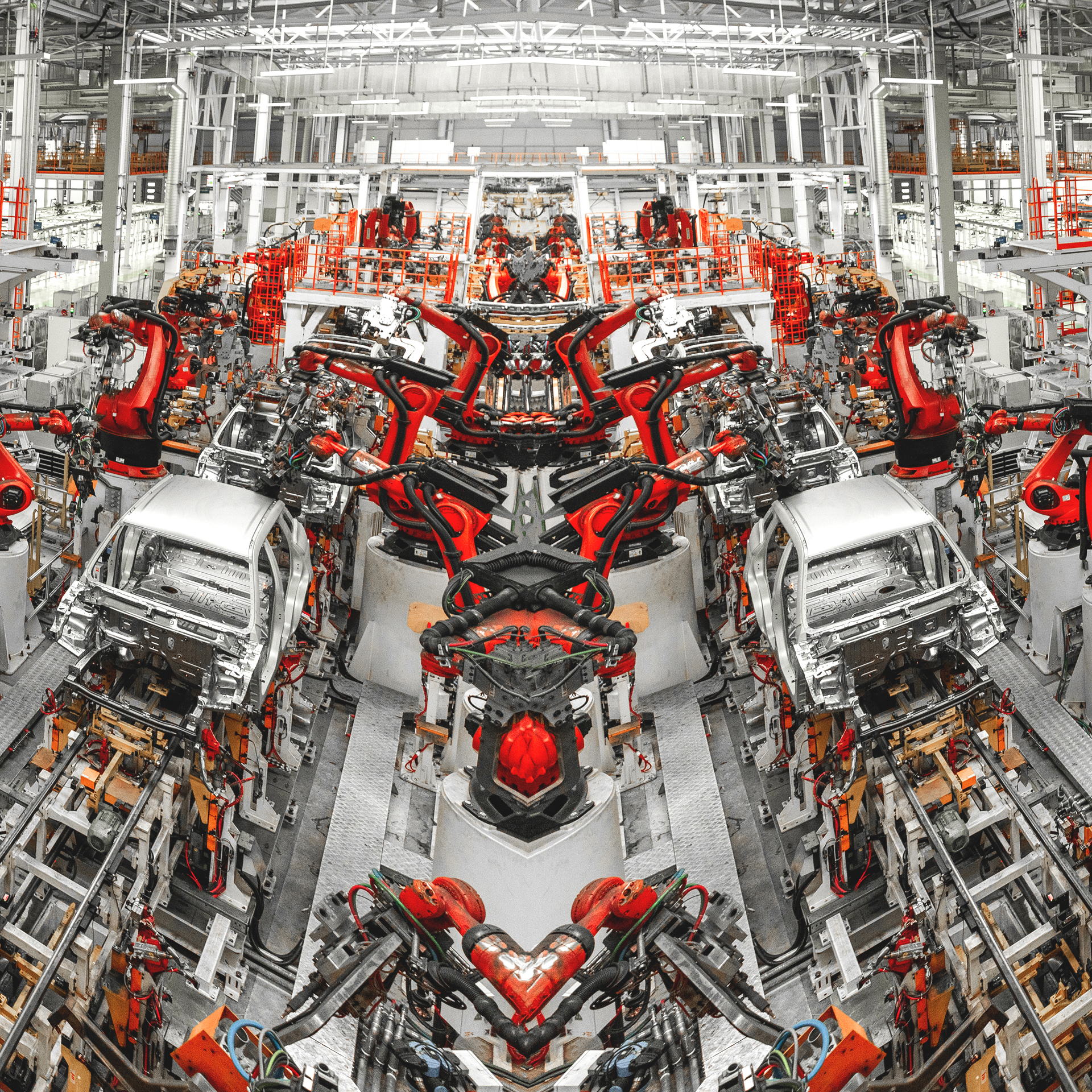

A lean menedzsment hatékony eszközeinek alkalmazásával a szervezet folyamatos fejlődése érhető el. A vállalatirányítási- és szervezési módszer Japánból indult világhódító útjára, a Toyota gyártási alapelvein nyugszik. Bár elsősorban az iparban használják, egyre általánosabb népszerűségnek örvend. Ez egyebek mellett annak köszönhető, hogy fókuszában a pazarlás minimalizálása, az emberek tisztelete és az értékteremtés áll.

A lean menedzsment segítségével átgondoltabbá válik az üzleti és gyártási folyamat. A folyamatok racionalizálásával javul az erőforrások felhasználása, fokozódik a termelékenység és nő a profit. A módszer öt kiemelten fontos alapelv mentén szerveződik, ezek az érték meghatározása, az értékáram-térkép elkészítése, a megszakítás nélküli munkafolyamat kialakítása, a húzórendszer fejlesztése és a folyamatos fejlesztés elősegítése. Bővebben itt írtunk róla.

Lean menedzsment eszközei

Számos lean eszköz létezik, amelyeket a különféle ágazatokban más és más módon alkalmazhatnak, aszerint, hogy hogyan lesznek a leghatékonyabbak. Ezekből mutatunk be néhányat, érdemes alaposabban megismerkedni velük.

5S

Az 5S minden bizonnyal az egyik legismertebb lean eszköz. A gyártásból származik, és leginkább a munkaterületek rendszerezését, takarítását célozza. Könnyen belátható viszont, hogy a szervezettség és a tisztaság szem előtt tartása bármilyen munkahelyen hasznos lehet. Az 5S a következők rövidítése:

- Seiri – a felesleges dolgok eltávolítása a munkaterületről.

- Seiton – a dolgok legcélszerűbb helyének meghatározása, hogy könnyen megtalálhatók és visszatehetők legyenek.

- Seiso – takarítás és a tisztaság rendszeres ellenőrzése.

- Seiketsu – a kialakított rend megőrzése, szabványosítása a szervezeten belül.

- Shitsuke – az előzők beépítése a vállalati kultúrába, a rendszer fenntartása.

Poka yoke – hibakizárás

A poka yoke olyan folyamatelemző eszköz, amely a hibák elkerülését, megelőzését teszi lehetővé. Segítségével minimalizálhatók az esetleges hibák miatti költségek, akadálytalan a termelési folyamat és elégedettek a vevők/fogyasztók. A következő lépések hasznosak hozzá:

- A megoldani kívánt probléma felismerése, beazonosítása,

- annak megismerése, hogy a probléma mióta áll fenn, hogyan érinti a csapattagokat és a folyamatot,

- adatgyűjtés a problémával kapcsolatban,

- adatok birtokában a kiváltó okok felderítése,

- következtetések levonása, döntés azt illetően, hogy a jövőben hogyan lesznek elkerülhetők a hasonló problémák.

PDCA

A PDCA vagy PDCA-ciklus egy négy lépésből álló módszer a szervezeten belüli változások létrehozására, végrehajtására. A többi lean eszközhöz hasonlóan újra és újra futtatják a szervezeten belül a folyamatos fejlesztés elősegítése érdekében.

- Plan (Tervezés): fejlesztésre szoruló terület megkeresése, változtatás tervezése.

- Do (Cselekvés): változtatás tesztelése kisméretű modellen.

- Check (Ellenőrzés): tesztek eredményeinek elemzése.

- Act (Beavatkozás): konkrét beavatkozás a nyert információk, a folyamat során tanultak függvényében.

Amennyiben a lean módszertan bevezetésén gondolkodik, a legcélszerűbb, ha a témában jártas szakemberektől sajátítja el az alapokat. Az AGORA Intézet több programot is kínál a módszer megismerésére. A lean filozófiájával foglalkozó képzésen szó van egyebek mellett a folyamatok veszteségeinek csökkentési lehetőségeiről, a leghatékonyabb eszközökről is. A programról itt olvashat bővebben.